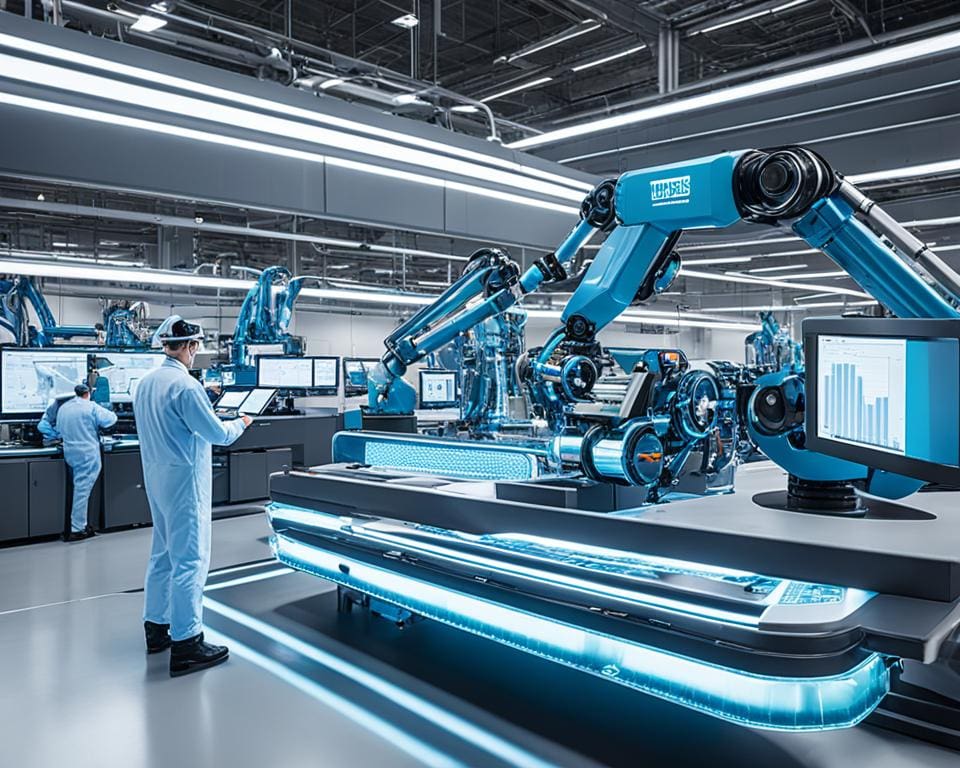

Die Industrie 4.0 markiert die vierte industrielle Revolution und steht für die umfassende Digitalisierung und Vernetzung von Produktionsprozessen. Dabei werden physische Produktionssysteme mit digitalen und vernetzten Informationstechnologien kombiniert, was zu einer neuen Ära der intelligenten Produktion führt. Diese Transformation wird durch Cyber-Physische Systeme, das Internet der Dinge und Echtzeit-Datenanalyse ermöglicht. Ziel der Industrie 4.0 Technologien ist es, eine flexiblere, effizientere und individualisierte Fertigung zu schaffen.

Durch die Integration dieser innovativen Technologien können Unternehmen ihre Produktionsprozesse optimieren und an die Anforderungen der modernen industriellen Welt anpassen. Die Ergebnisse sind beeindruckend: Durch die digitale Vernetzung entsteht eine intelligente Produktion, die die industrielle Revolution neu definiert und revolutioniert.

Die Grundlagen der Digitalisierung der Industrie

Die Digitalisierung der Industrie, oft als Industrie 4.0 bezeichnet, führt zu einer umfassenden Transformation industrieller Prozesse und Produktionssysteme. Diese Wandlung schafft eine neue Ebene der Effizienz und Flexibilität, die durch verschiedene fortschrittliche Technologien ermöglicht wird.

Definition und Bedeutung der Industrie 4.0

Industrie 4.0 steht für die vierte industrielle Revolution, die auf der Digitalisierung der Industrie fußt. Sie beschreibt die Verlagerung von traditionellen Produktionsprozessen hin zu komplexen, digital vernetzten Systemen. Diese Vernetzung und Automatisierung in der Produktion optimiert Arbeitsabläufe, reduziert Kosten und stellt die Grundlage für eine zukunftssichere Fertigung dar.

Hauptkomponenten und Technologien der digitalen Transformation

Die wichtigsten Bausteine der digitalen Transformation umfassen Technologien wie das Internet der Dinge (IoT), Big Data, Cloud-Computing und Künstliche Intelligenz (KI). Diese Komponenten ermöglichen eine automatisierte Fertigung, indem sie erhebliche Menge an Daten in Echtzeit erheben und analysieren, Entscheidungen automatisiert treffen und Prozesse optimieren.

- Internet der Dinge (IoT): Vernetzung von Maschinen und Sensoren für eine nahtlose Kommunikation.

- Big Data: Analyse großer Datenmengen, um wertvolle Einblicke in Produktionsabläufe zu gewinnen.

- Cloud-Computing: Speicherung und Verarbeitung von Daten über das Internet für flexiblen Zugriff und Skalierbarkeit.

- Künstliche Intelligenz (KI): Automatisierung komplexer Entscheidungsprozesse für optimierte Produktionsleistungen.

Rolle der Smart Factory in der modernen Produktion

Die sogenannte Smart Factory ist ein zentrales Element der Digitalisierung der Industrie. Sie stellt eine hochautomatisierte und vernetzte Produktionsumgebung dar, in der Maschinen miteinander kommunizieren und sich selbstständig optimieren. Durch diese Vernetzung und Automatisierung in der Produktion können Unternehmen eine bessere Effizienz und Flexibilität erreichen und schneller auf Marktveränderungen reagieren. Die Smart Factory ist daher ein Eckpfeiler der modernen industriellen Fertigung.

Internet der Dinge und Cyber-Physische Systeme in der Produktion

Das Internet der Dinge (IoT) und Cyber-Physische Systeme (CPS) bilden das Rückgrat der modernen, vernetzten Produktion. Diese Technologien ermöglichen es Maschinen und Geräten, eigenständig zu kommunizieren und Prozesse effizient zu steuern.

Vernetzung von Maschinen und Geräten

Die Vernetzung von Maschinen und Geräten ist ein wesentlicher Bestandteil der Industrie 4.0. Dank des Internets der Dinge können Geräte Daten untereinander austauschen und in Echtzeit auf Veränderungen reagieren. Diese Konnektivität ermöglicht eine nahtlose Integration und Kollaboration verschiedener Produktionssysteme, was zu einer erhöhten Effizienz und Flexibilität führt.

Echtzeitüberwachung und Datenanalyse

Ein weiterer wichtiger Aspekt ist die Echtzeitüberwachung und Datenanalyse. Durch die kontinuierliche Erfassung und Auswertung von Daten können Unternehmen sofort auf auftretende Probleme reagieren und die Maschinenleistung optimieren. Diese ständige Überwachung hilft auch dabei, Wartungsbedarfe vorherzusehen und Stillstandzeiten zu minimieren.

Selbstregulierende Produktionsprozesse

Schließlich führen diese Technologien zu selbstregulierenden Produktionsprozessen. In einer von Cyber-Physischen Systemen gesteuerten Umgebung können Maschinen autonom Entscheidungen treffen und ihren Betrieb kontinuierlich verbessern. Dies resultiert in einer extrem flexiblen und hochgradig effizienten Produktionsweise, die sich mühelos an unterschiedliche Anforderungen anpassen kann.